ANEXO 15: El concepto “moderno” de la validación de procesos: Verificación continua del proceso durante el ciclo de vida.

Durante mucho tiempo se ha considerado el “3” como el mito a conseguir durante el planteamiento de la validación de los procesos, y por tanto que los tres lotes consecutivos suceden sin desviaciones significativas ni ningún otro tipo de incidencias para poder concluir que el proceso se consideraba validado.

Con la nueva versión del Anexo 15 y guías de la “misma familia”, tales como la guía de la FDA sobre la validación de procesos editada en 2011 y la guía emitida por la EMA en 2014, el concepto de validación comprende el ciclo de vida del producto, desde el desarrollo hasta su discontinuación.

Hablamos de tres etapas en la validación de procesos:

- 1ª etapa: Diseño del proceso

- 2ª etapa: Cualificación del proceso

- 3ª etapa: Verificación continuada del proceso

Durante la 1ª etapa, “Diseño del proceso”, se procede al desarrollo del proceso y la caracterización del producto, por tanto:

- Se define el perfil de calidad deseada (QTPP) y los atributos de calidad (CQAs),

- Se evalúa la propuesta del proceso y de la fórmula de fabricación,

- La idoneidad de los métodos analíticos.

Para la caracterización del proceso:

- Se definen los límites y los rangos de los CPPs (critical process parameters), los KPPs (Key process parameters) y los parámetros de proceso (PPs),

- Se diseña la estrategia de control y,

- Se redacta el informe de desarrollo y la primera versión del Plan Maestro de Validación (VMP).

Durante la 2ª etapa, “Cualificación del proceso”, se realiza el escalado y se verifica la idoneidad de los equipos, las instalaciones, los servicios y los métodos de análisis definidos par el análisis del producto comercial en el informe de desarrollo, para lo cual se redactan:

- El PVMP: Process Validation Master Plan,

- El PPQP: Process Performance Qualification Protocol

En el protocolo de cualificación (PPQP) se identifican todas las situaciones definidas en la estrategia de cualificación de acuerdo a la evaluación de riesgos efectuada.

Se define:

- El número de lotes en base a la variabilidad del proceso / producto

- El tamaño de lote de acuerdo a la capacidad de los equipos y el plan comercial

- El / los plan/es de muestreo y las determinaciones en base a los CQAs, CPPs y PPs definidos en la etapa 1.

La etapa 2 se cierra con el informe de cualificación.

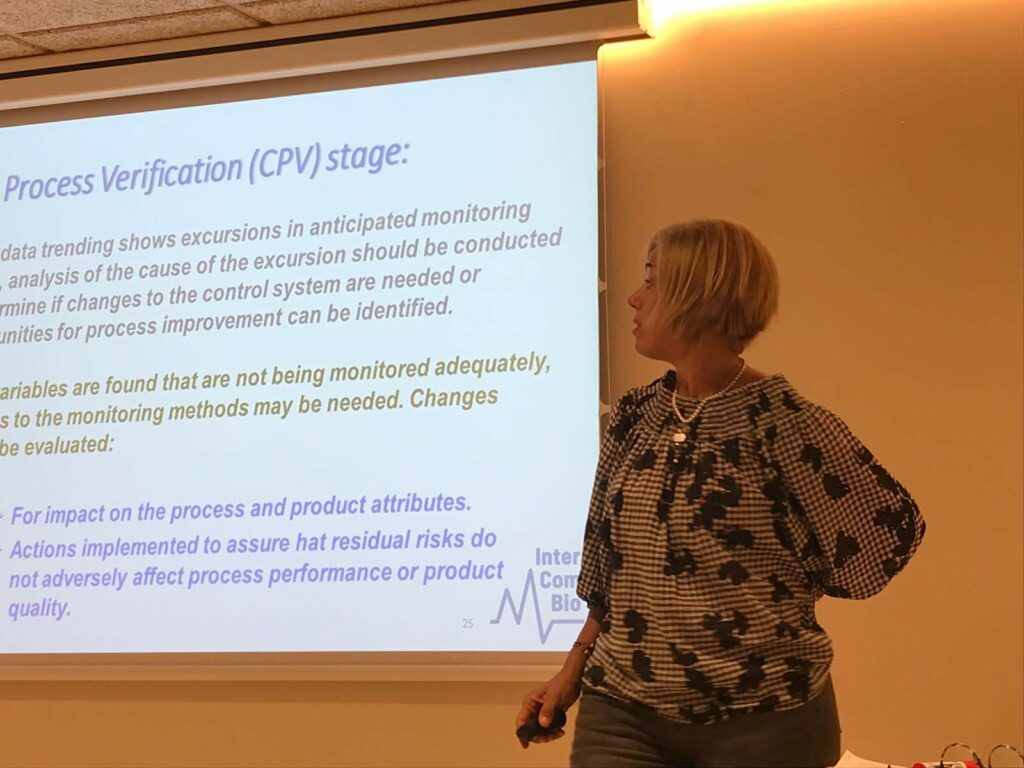

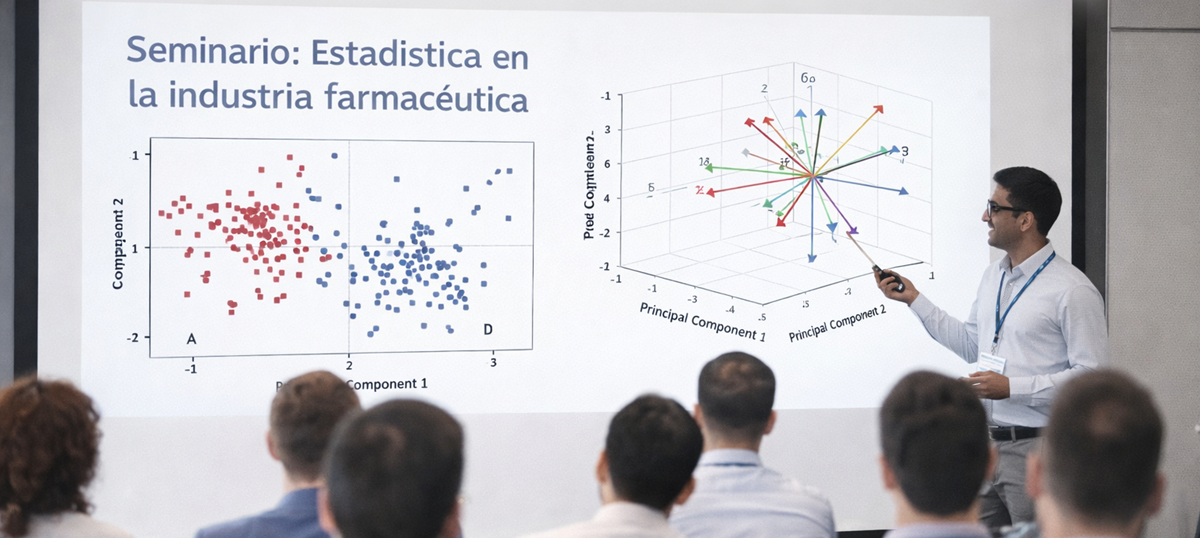

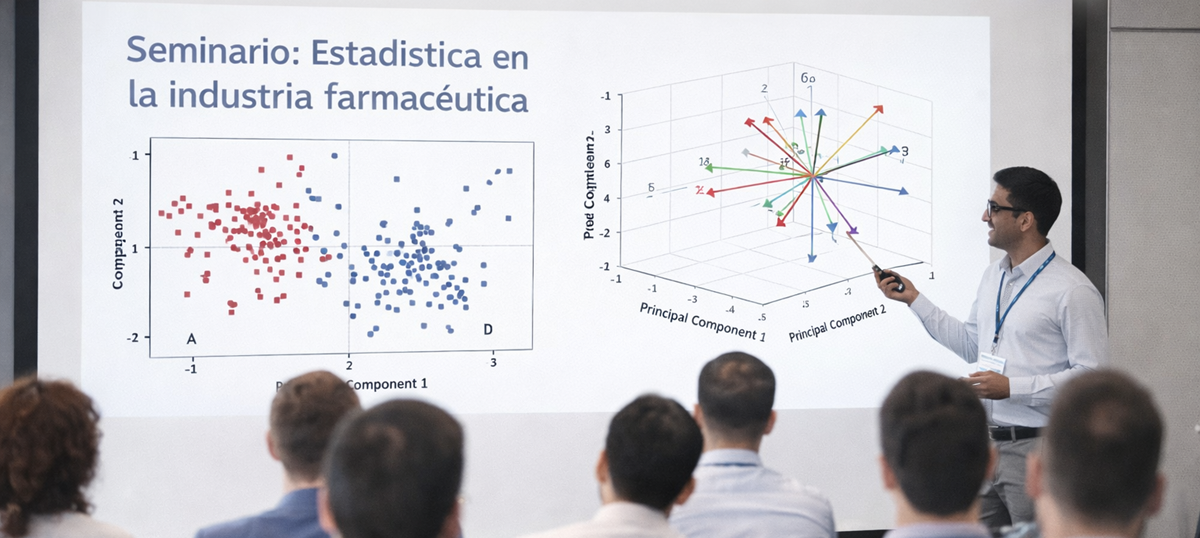

La 3ª etapa es la etapa de “Verificación continuada del proceso”, es decir, la monitorización del proceso / producto durante la vida comercial, para lo cual se debe disponer de herramientas para el análisis de los datos e identificar tendencias y la medida de la capacidad de los procesos y metodologías de apoyo tales como la aplicación del análisis de riesgos y los muestreos estadísticos y el control estadístico de los procesos.

La sesión resultó muy interesante y provechosa, con participación de los asistentes en la exposición de dudas que se plantean pen la aplicación del nuevo concepto.